Вся электротехника России без посредников

Новости

14.07.2023

Cree LED Precision Dimming: лучшее управление, простое объединение

Компания Cree LED использовала свои обширные знания в области производительности и производства светодиодов, чтобы решить проблему неравномерного затемнения светодиодов.

23.06.2023

Итоги RENWEX-2023

Компания Cree LED использовала свои обширные знания в области производительности и производства светодиодов, чтобы решить проблему неравномерного затемнения светодиодов.

23.06.2023

Итоги RENWEX-2023

Новые решения в сфере возобновляемой энергетики и электротранспорта представили на выставке RENWEX-2023

22.06.2023

Новый высокопроизводительный блок контроля температуры Omron

Новые решения в сфере возобновляемой энергетики и электротранспорта представили на выставке RENWEX-2023

22.06.2023

Новый высокопроизводительный блок контроля температуры Omron

Выпуск новой продукции Omron - Высокопроизводительный блок контроля температуры NX-HTC: отвечает все более строгим требованиям контроля температуры благодаря миниатюризации и многослойности полупроводников.

20.06.2023

64-летний житель Капетонии Дэвид Харт изобрел и запатентовал патрон для лампочки,

Выпуск новой продукции Omron - Высокопроизводительный блок контроля температуры NX-HTC: отвечает все более строгим требованиям контроля температуры благодаря миниатюризации и многослойности полупроводников.

20.06.2023

64-летний житель Капетонии Дэвид Харт изобрел и запатентовал патрон для лампочки,

64-летний житель Капетонии Дэвид Харт изобрел и запатентовал патрон для лампочки, способный механически и электрически соединять как винтовые, так и байонетные лампочки, а также лампочки потолочного освещения.

16.06.2023

Исследователи разработали смарт-текстиль следующего поколения, включающий светодиоды, датчики, сбор энергии и ее хранение.

64-летний житель Капетонии Дэвид Харт изобрел и запатентовал патрон для лампочки, способный механически и электрически соединять как винтовые, так и байонетные лампочки, а также лампочки потолочного освещения.

16.06.2023

Исследователи разработали смарт-текстиль следующего поколения, включающий светодиоды, датчики, сбор энергии и ее хранение.

Гибкие дисплеи и умные ткани могут быть изготовлены намного дешевле и безопаснее, если ткать электронные, оптоэлектронные, сенсорные и энергетические компоненты на тех же промышленных ткацких станках, которые используются для изготовления обычного текстиля.

14.06.2023

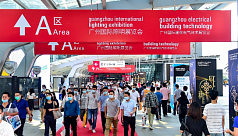

7G Wisdom и «Умные столбы» презентованы на выставке Гуанчжоу-2023.

Гибкие дисплеи и умные ткани могут быть изготовлены намного дешевле и безопаснее, если ткать электронные, оптоэлектронные, сенсорные и энергетические компоненты на тех же промышленных ткацких станках, которые используются для изготовления обычного текстиля.

14.06.2023

7G Wisdom и «Умные столбы» презентованы на выставке Гуанчжоу-2023.

12 июня в комплексе Китайской ярмарки импорта и экспорта в Гуанчжоу официально завершилась двадцать восьмая Международная выставка освещения Гуанчжоу (GILE).

09.06.2023

Международная выставка освещения в Гуанчжоу.

12 июня в комплексе Китайской ярмарки импорта и экспорта в Гуанчжоу официально завершилась двадцать восьмая Международная выставка освещения Гуанчжоу (GILE).

09.06.2023

Международная выставка освещения в Гуанчжоу.

Сегодня открылась 28-я Международная выставка освещения в Гуанчжоу (GILE) в Китайском выставочном комплексе импорта и экспорта в Гуанчжоу, где она пройдет по 12 июня.Число профессиональных посетителей на последней выставке превысило 100 000 человек, что превзошло все ожидания.

09.06.2023

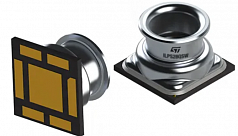

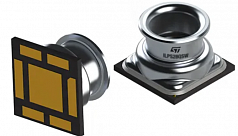

STMicroelectronics представляет «первый» водонепроницаемый датчик давления MEMS.

Сегодня открылась 28-я Международная выставка освещения в Гуанчжоу (GILE) в Китайском выставочном комплексе импорта и экспорта в Гуанчжоу, где она пройдет по 12 июня.Число профессиональных посетителей на последней выставке превысило 100 000 человек, что превзошло все ожидания.

09.06.2023

STMicroelectronics представляет «первый» водонепроницаемый датчик давления MEMS.

Новый водонепроницаемый датчик от ST обещает точность в газо- и водомерном оборудовании, мониторинге погоды, кондиционировании воздуха и бытовой технике

08.06.2023

Сверхпроводящий диод следующего поколения: повышение производительности ИИ и масштабируемости квантовых вычислений.

Новый водонепроницаемый датчик от ST обещает точность в газо- и водомерном оборудовании, мониторинге погоды, кондиционировании воздуха и бытовой технике

08.06.2023

Сверхпроводящий диод следующего поколения: повышение производительности ИИ и масштабируемости квантовых вычислений.

Исследователи разработали новый сверхпроводящий диод, который обещает повысить производительность систем искусственного интеллекта и масштабировать квантовые компьютеры для промышленных приложений. Это устройство превосходит свои аналоги благодаря превосходной энергоэффективности, способности одновременно обрабатывать несколько электрических сигналов и уникальной серии вентилей, контролирующих поток энергии.

07.06.2023

Самый маленький в мире светодиод может превратить камеру мобильного телефона в микроскоп.

Исследователи разработали новый сверхпроводящий диод, который обещает повысить производительность систем искусственного интеллекта и масштабировать квантовые компьютеры для промышленных приложений. Это устройство превосходит свои аналоги благодаря превосходной энергоэффективности, способности одновременно обрабатывать несколько электрических сигналов и уникальной серии вентилей, контролирующих поток энергии.

07.06.2023

Самый маленький в мире светодиод может превратить камеру мобильного телефона в микроскоп.

Исследователи Массачусетского технологического института создали светодиод на основе кремния размером менее одного микрона. Это достижение может позволить камере смартфона стать портативным безлинзовым микроскопом с высоким разрешением.

02.06.2023

Интеллектуальное освещение Signify помогает Айхенцеллю (Германия) построить умный город

Исследователи Массачусетского технологического института создали светодиод на основе кремния размером менее одного микрона. Это достижение может позволить камере смартфона стать портативным безлинзовым микроскопом с высоким разрешением.

02.06.2023

Интеллектуальное освещение Signify помогает Айхенцеллю (Германия) построить умный город

Компания Signify (Euronext Amsterdam: LIGHT) представила интеллектуальный фонарный столб BrightSites в городе Айхенцелль, Германия, для обеспечения покрытия большой территории высокоскоростной беспроводной сетью, а также для содействия популяризации и развитию интернета вещей следующего поколения. приложений и 5G Use предоставляет поддержку, чтобы помочь Eichenzell построить умный город будущего.

29.05.2023

Уличные фонари можно заменить на «растительное» освещение?

Компания Signify (Euronext Amsterdam: LIGHT) представила интеллектуальный фонарный столб BrightSites в городе Айхенцелль, Германия, для обеспечения покрытия большой территории высокоскоростной беспроводной сетью, а также для содействия популяризации и развитию интернета вещей следующего поколения. приложений и 5G Use предоставляет поддержку, чтобы помочь Eichenzell построить умный город будущего.

29.05.2023

Уличные фонари можно заменить на «растительное» освещение?

Чжэцзянский университет недавно объявил о последних результатах научных исследований. Он впервые в мире успешно использовал растения для синтеза люминесцентных веществ.

Чжэцзянский университет недавно объявил о последних результатах научных исследований. Он впервые в мире успешно использовал растения для синтеза люминесцентных веществ.

Компания Cree LED использовала свои обширные знания в области производительности и производства светодиодов, чтобы решить проблему неравномерного затемнения светодиодов.

23.06.2023

Итоги RENWEX-2023

Компания Cree LED использовала свои обширные знания в области производительности и производства светодиодов, чтобы решить проблему неравномерного затемнения светодиодов.

23.06.2023

Итоги RENWEX-2023

Новые решения в сфере возобновляемой энергетики и электротранспорта представили на выставке RENWEX-2023

22.06.2023

Новый высокопроизводительный блок контроля температуры Omron

Новые решения в сфере возобновляемой энергетики и электротранспорта представили на выставке RENWEX-2023

22.06.2023

Новый высокопроизводительный блок контроля температуры Omron

Выпуск новой продукции Omron - Высокопроизводительный блок контроля температуры NX-HTC: отвечает все более строгим требованиям контроля температуры благодаря миниатюризации и многослойности полупроводников.

20.06.2023

64-летний житель Капетонии Дэвид Харт изобрел и запатентовал патрон для лампочки,

Выпуск новой продукции Omron - Высокопроизводительный блок контроля температуры NX-HTC: отвечает все более строгим требованиям контроля температуры благодаря миниатюризации и многослойности полупроводников.

20.06.2023

64-летний житель Капетонии Дэвид Харт изобрел и запатентовал патрон для лампочки,

64-летний житель Капетонии Дэвид Харт изобрел и запатентовал патрон для лампочки, способный механически и электрически соединять как винтовые, так и байонетные лампочки, а также лампочки потолочного освещения.

16.06.2023

Исследователи разработали смарт-текстиль следующего поколения, включающий светодиоды, датчики, сбор энергии и ее хранение.

64-летний житель Капетонии Дэвид Харт изобрел и запатентовал патрон для лампочки, способный механически и электрически соединять как винтовые, так и байонетные лампочки, а также лампочки потолочного освещения.

16.06.2023

Исследователи разработали смарт-текстиль следующего поколения, включающий светодиоды, датчики, сбор энергии и ее хранение.

Гибкие дисплеи и умные ткани могут быть изготовлены намного дешевле и безопаснее, если ткать электронные, оптоэлектронные, сенсорные и энергетические компоненты на тех же промышленных ткацких станках, которые используются для изготовления обычного текстиля.

14.06.2023

7G Wisdom и «Умные столбы» презентованы на выставке Гуанчжоу-2023.

Гибкие дисплеи и умные ткани могут быть изготовлены намного дешевле и безопаснее, если ткать электронные, оптоэлектронные, сенсорные и энергетические компоненты на тех же промышленных ткацких станках, которые используются для изготовления обычного текстиля.

14.06.2023

7G Wisdom и «Умные столбы» презентованы на выставке Гуанчжоу-2023.

12 июня в комплексе Китайской ярмарки импорта и экспорта в Гуанчжоу официально завершилась двадцать восьмая Международная выставка освещения Гуанчжоу (GILE).

09.06.2023

Международная выставка освещения в Гуанчжоу.

12 июня в комплексе Китайской ярмарки импорта и экспорта в Гуанчжоу официально завершилась двадцать восьмая Международная выставка освещения Гуанчжоу (GILE).

09.06.2023

Международная выставка освещения в Гуанчжоу.

Сегодня открылась 28-я Международная выставка освещения в Гуанчжоу (GILE) в Китайском выставочном комплексе импорта и экспорта в Гуанчжоу, где она пройдет по 12 июня.Число профессиональных посетителей на последней выставке превысило 100 000 человек, что превзошло все ожидания.

09.06.2023

STMicroelectronics представляет «первый» водонепроницаемый датчик давления MEMS.

Сегодня открылась 28-я Международная выставка освещения в Гуанчжоу (GILE) в Китайском выставочном комплексе импорта и экспорта в Гуанчжоу, где она пройдет по 12 июня.Число профессиональных посетителей на последней выставке превысило 100 000 человек, что превзошло все ожидания.

09.06.2023

STMicroelectronics представляет «первый» водонепроницаемый датчик давления MEMS.

Новый водонепроницаемый датчик от ST обещает точность в газо- и водомерном оборудовании, мониторинге погоды, кондиционировании воздуха и бытовой технике

08.06.2023

Сверхпроводящий диод следующего поколения: повышение производительности ИИ и масштабируемости квантовых вычислений.

Новый водонепроницаемый датчик от ST обещает точность в газо- и водомерном оборудовании, мониторинге погоды, кондиционировании воздуха и бытовой технике

08.06.2023

Сверхпроводящий диод следующего поколения: повышение производительности ИИ и масштабируемости квантовых вычислений.

Исследователи разработали новый сверхпроводящий диод, который обещает повысить производительность систем искусственного интеллекта и масштабировать квантовые компьютеры для промышленных приложений. Это устройство превосходит свои аналоги благодаря превосходной энергоэффективности, способности одновременно обрабатывать несколько электрических сигналов и уникальной серии вентилей, контролирующих поток энергии.

07.06.2023

Самый маленький в мире светодиод может превратить камеру мобильного телефона в микроскоп.

Исследователи разработали новый сверхпроводящий диод, который обещает повысить производительность систем искусственного интеллекта и масштабировать квантовые компьютеры для промышленных приложений. Это устройство превосходит свои аналоги благодаря превосходной энергоэффективности, способности одновременно обрабатывать несколько электрических сигналов и уникальной серии вентилей, контролирующих поток энергии.

07.06.2023

Самый маленький в мире светодиод может превратить камеру мобильного телефона в микроскоп.

Исследователи Массачусетского технологического института создали светодиод на основе кремния размером менее одного микрона. Это достижение может позволить камере смартфона стать портативным безлинзовым микроскопом с высоким разрешением.

02.06.2023

Интеллектуальное освещение Signify помогает Айхенцеллю (Германия) построить умный город

Исследователи Массачусетского технологического института создали светодиод на основе кремния размером менее одного микрона. Это достижение может позволить камере смартфона стать портативным безлинзовым микроскопом с высоким разрешением.

02.06.2023

Интеллектуальное освещение Signify помогает Айхенцеллю (Германия) построить умный город

Компания Signify (Euronext Amsterdam: LIGHT) представила интеллектуальный фонарный столб BrightSites в городе Айхенцелль, Германия, для обеспечения покрытия большой территории высокоскоростной беспроводной сетью, а также для содействия популяризации и развитию интернета вещей следующего поколения. приложений и 5G Use предоставляет поддержку, чтобы помочь Eichenzell построить умный город будущего.

29.05.2023

Уличные фонари можно заменить на «растительное» освещение?

Компания Signify (Euronext Amsterdam: LIGHT) представила интеллектуальный фонарный столб BrightSites в городе Айхенцелль, Германия, для обеспечения покрытия большой территории высокоскоростной беспроводной сетью, а также для содействия популяризации и развитию интернета вещей следующего поколения. приложений и 5G Use предоставляет поддержку, чтобы помочь Eichenzell построить умный город будущего.

29.05.2023

Уличные фонари можно заменить на «растительное» освещение?

Чжэцзянский университет недавно объявил о последних результатах научных исследований. Он впервые в мире успешно использовал растения для синтеза люминесцентных веществ.

Чжэцзянский университет недавно объявил о последних результатах научных исследований. Он впервые в мире успешно использовал растения для синтеза люминесцентных веществ.