Вся электротехника России без посредников

Полиуретановые заливочные компаунды — максимальная защита светодиодов в любой среде

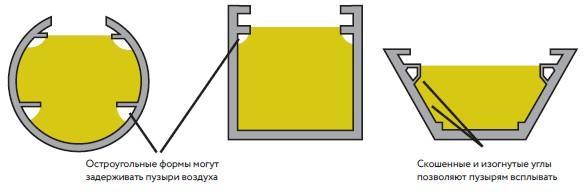

Использование светодиодов для бытового и коммерческого освещения в последние 10 лет выросло экспоненциально, с широким спектром применений и особых свойств, которые попросту не могут наблюдаться у флуоресцентных ламп. Повышение эффективности светодиодов за последние несколько лет также привело к значительному увеличению срока службы компонентов, который теперь значительно больше, чем у традиционных технологий освещения лампами накаливания и люминесцентными лампами. Это означает, что для ряда применений светодиодное освещение в настоящее время считается не требующим обслуживания и широко используется для освещения дорог и транспортных средств. Потенциальная экономия энергии, которую можно получить за счет использования светодиодов, бесспорно, привела к глобальному признанию этой сравнительно новой технологии. Однако низкое энергопотребление является лишь одним из преимуществ использования светодиодов. Благодаря своим физическим характеристикам, то есть небольшому размеру и относительно небольшому весу, они расширили границы возможностей как для освещения, так и для световых эффектов. Это изменило наше представление о светодиодах как о простой замене лампы для освещения помещений на многоцветный, эстетически многогранный прибор освещения с опциями для некоторых действительно сложных условий. Растущее разнообразие и сложность применений создают новые проблемы с точки зрения защитных материалов, и пользователям требуется высочайший доступный уровень производительности. Короче говоря, защитные материалы должны гарантировать, что светодиод может работать во всех средах, будь то внутреннее применение в Европе, наружное уличное освещение в Индии или подводное освещение в Австралии. Светодиоды являются чувствительными электронными компонентами и часто требуют дополнительной защиты от механических повреждений, влаги и других факторов внешней среды. За последние несколько лет использование заливочного компаунда для защиты светодиодов становится все более распространенным явлением. Выбор компаунда зависит от ряда различных факторов; вязкость смешанной системы, срок службы и время гелеобразования, а также твердость, плотность, цвет и рабочая температура отвержденной смолы. При непосредственной защите светодиода существует ряд существенных факторов. Ключевым среди них является прозрачность материала, применяемого для обеспечения максимального использования светового потока светодиода. Кроме того, необходимо учитывать любые потенциальные изменения, которые могут произойти в течение срока службы светодиода. Компания Electrolube разработала ряд полиуретановых заливочных компаундов, которые отвечают ряду различных требований и были оптимизированы для рынка герметизации светодиодов. Двухкомпонентные (2K) системы разработаны так, чтобы обеспечить простоту обращения и текучесть, позволяющую жидкой смоле течь внутри корпуса и вокруг светодиодов, после чего она полимеризуется, образуя твердый и прочный состав, который защищает светодиоды от окружающей среды. Полиуретановые компаунды доступны в упаковках различных размеров, которые предназначены для ручного и машинного смешивания и дозирования. Для небольших объемов или работы с прототипами часто ручное нанесение является лучшим вариантом. В то время как для серийного производства машинное нанесение, безусловно, является предпочтительным методом, поскольку оно позволяет производить правильно смешанную смолу, качество которой не зависит от оператора установки селективного нанесения и устройства, в которое заливается смола. Конечно, использование машины является наиболее экономичным методом нанесения смолы, и есть ряд производителей, которые могут предложить подходящее оборудование в зависимости от дозируемых объемов. Есть несколько важных соображений, которые следует учитывать при заливке светодиодов. Например, важно учитывать геометрию корпуса и любых других деталей, таких как линзы (рис. 1). Рис. 1 Геометрия корпуса светодиода Смешанная смола предназначена для обтекания любых препятствий на своем пути, однако, если есть подрезы или выступы, они потенциально могут задерживать воздух, что может привести к плохой адгезии, а также к образованию пузырей во время отверждения. Если большой объем смолы должен быть залит в один корпус, то было бы целесообразно рассмотреть возможность заливки желаемого количества за 2 или 3 раза. Это позволит учесть любую усадку смолы, а также поможет свести к минимуму любой захваченный воздух. Кроме того, поэтапный подход к нанесению позволяет использовать вторую смолу, которая может представлять собой непрозрачный или окрашенный слой для придания желаемых оптических эффектов устройству. Оптические свойства отвержденной смолы были тщательно оценены, чтобы убедиться, что смолы максимально сохраняют цветовые характеристики светодиода. При измерении расчетной цветовой температуры светодиода было обнаружено, что имеет место сдвиг температуры, пропорциональный толщине слоя смолы, нанесенного поверх светодиода. Однако можно контролировать изменение цвета, тщательно выбирая тип смолы и толщину ее нанесения. Наиболее заметным для пользователя в конечном осветительном устройстве является сам светодиод, но также есть и другие компоненты устройства, которые влияют на его характеристики. Линейка оптически прозрачных смол, разработанных для применения в светодиодах, состоит из полиуретановых смол. Полиуретановые смолы хорошо подходят для защиты светодиодов в ряде различных сред, к тому же они могут быть приспособлены для других задач, например, пигментированные системы для покрытия печатных плат. Такие смолы обеспечивают эстетически приятную поверхность, одновременно улучшая качество освещения посредством отражения света от печатной платы. Количество энергии, производимой одним светодиодом, сравнительно мало, отсюда проистекает необходимость группировки нескольких светодиодов, чтобы добиться желаемого количества света. Существуют разные методы для получения желаемого цвета. Либо при помощи белых светодиодов, которые излучают свет в широком волновом диапазоне, или светодиодов, излучающих свет с более дискретными длинами волн. Объединяя светодиоды разных цветов можно получить большую цветовую палитру. Помимо предложения продуктов с высокой прозрачностью, Electrolube разработала полужесткие полиуретановые смолы UR5635 и UR5634 (рис. 2) специально для производителей, чтобы обеспечить высокий уровень экологической защиты для их продуктов, с дополнительными преимуществами. UR5635, для примера, обладает эффектом рассеивания, потенциально убирая необходимость в рассеивающих покрытиях и крышках. Рис. 2. Прозрачный и рассеивающий компаунды Эта смола дает мягкий рассеивающий свет с эффектом «дымки» и часто используется с большим успехом как для защитных, так и декора-тивных целей. UR5634 придает водно-белую прозрачность светодиодным заливочным смесям и особенно устойчива к ультрафиолетовому излучению, что делает ее очень полезной в качестве наружного светодиодного герметика. Для того чтобы минимизировать желтение в результате ультрафиолетового излучения, все полиуретановые смолы содержат алифатический изоцианит, тщательно подобранный, чтобы обеспечить длительную надежность, и имеют самую низкую классификацию опасности. Поскольку смолы основаны на полиуретане, их максимальная рабочая температура составляет 130 °C. Для более высоких температур у нас есть оптически прозрачная силиконовая смола, которая может выдерживать температуры до 200 °C. Устойчивость к ультрафиолетовому излучению имеет ключевое значение при рассмотрении полиуретановых компаундов для защиты светодиодов, и чтобы убедиться в этом, компания Electrolube провела испытания ряда герметизирующих смол на устойчивость к атмосферным воздействиям. Испытания проводились в соответствии со стандартом ISO 4892, часть 3, цикл 1 «Методы воздействия на пластмассы лабораторных источников света» на приборе для ускоренного испытания на атмосферостойкость QUV SE. После 1000 часов воздействия результаты показали, что оптически прозрачные полиуретановые и силиконовые смолы UR5634 и SC3001 обладают превосходной устойчивостью к ультрафиолетовому излучению, сохраняя свою прозрачность на протяжении всего цикла испытания на воздействие УФ. Интенсивность воздействия будет варьироваться в зависимости от географического положения, поэтому важно установить правильное ускоренное время воздействия для вашего региона. Например, это испытание примерно эквивалентно 4-летней стойкости к атмосферным воздействиям в типичном климате Северной Европы. Чтобы определить степень защиты, которую обеспечивают герметизирующие смолы, компания Electrolube проводит испытания погружением в жесткую воду. В этом режиме испытаний полиуретановые смолы продемонстрировали превосходную устойчивость к погружению в воду, в частности, в соленую. Высокие уровни сопротивления обеспечивают широкий спектр подводных применений, включая подводное соединение кабелей, защиту подводного светодиодного освещения в бассейнах с пресной и соленой водой, освещение на палубах кораблей и защиту различных сенсорных устройств. В таких случаях могут потребоваться прозрачные или цветные смолы, которые должны обеспечивать высокую адгезию и низкую диэлектрическую проницаемость в течение всего срока службы устройства, работающего в суровых условиях.